فرایند تولید قرنیز پی وی سی

قرنیزهای PVC به دلیل مقاومت بالا، تنوع طرح، قیمت مناسب و دوام طولانی، یکی از پرمصرفترین ابزارهای دکوراتیو ساختمان به شمار میروند. برای رسیدن به کیفیت مطلوب، این محصول در چند مرحله دقیق و کنترلشده تولید میشود. در این مقاله، فرایند تولید قرنیز پی وی سی را از مواد اولیه تا بستهبندی نهایی بهصورت مرحلهای توضیح میدهیم.

مشاوره رایگان جهت سفارش از فروشگاه میرزائی ساخت

آمادهسازی مواد اولیه

1) ترکیب دقیق پودر PVC و افزودنیها

در این مرحله، پودر PVC به همراه افزودنیهایی مثل پایدارکنندههای حرارتی، روانکنندهها، کربنات کلسیم و رنگدانهها داخل میکسر صنعتی مخلوط میشوند. این ترکیب باید کاملاً یکنواخت باشد تا قرنیز نهایی کیفیت مناسب، سطح صاف و رنگ ثابت داشته باشد. همانطور که اسکوتی PVC درز بین دیوار و کف را کامل میپوشاند، این اختلاط نیز باید بدون نقص انجام شود تا محصول مدام و یکنواخت تولید گردد.

2) نقش پایدارکنندهها در جلوگیری از تجزیه PVC

پایدارکنندههای حرارتی مانند یک محافظ از مواد اولیه در برابر دمای بالا محافظت میکنند و از تجزیه یا تغییر رنگ PVC در هنگام ذوب جلوگیری میکنند. این عملکرد شبیه محافظت اسکوتی از لبههای کفپوش در برابر رطوبت است؛ یعنی جلوی آسیب زودرس را میگیرد و دوام محصول را افزایش میدهد.

3) استفاده از کربنات کلسیم برای افزایش استحکام

کربنات کلسیم علاوه بر کاهش هزینه تولید، باعث استحکام و مقاومت بیشتر قرنیز میشود. این افزودنی کمک میکند سطح قرنیز سختتر و ضربهپذیرتر باشد؛ مشابه کاری که اسکوتی در پوشاندن ناصافیها و ایجاد ظاهری منظم انجام میدهد و ساختار محیط را یکدست و مقاومتر نشان میدهد.

4) افزودن رنگدانه برای هماهنگی ظاهری

رنگدانهها در این مرحله به مخلوط اضافه میشوند تا قرنیز در رنگها و طرحهای مختلف مطابق سلیقه و نیاز بازار تولید شود. این مرحله همان نقشی را دارد که هماهنگی اسکوتی با انواع کفپوشها و دیوارپوشها ایفا میکند؛ یعنی ایجاد زیبایی و یکپارچگی بصری در محصول نهایی.

5) خنکسازی و یکدستسازی نهایی مخلوط

پس از ترکیب کامل، مخلوط باید بهصورت کنترلشده خنک شود تا ساختار آن پایدار بماند و برای مرحله اکستروژن آماده شود. همانگونه که فاصله انبساطی کفپوش باید استاندارد پوشش داده شود، مواد اولیه PVC نیز باید در وضعیت کاملاً پایدار و همگن قرار گیرند تا قرنیز بدون موج، تاب یا تغییر شکل تولید شود.

تولید قرنیز پی وی سی

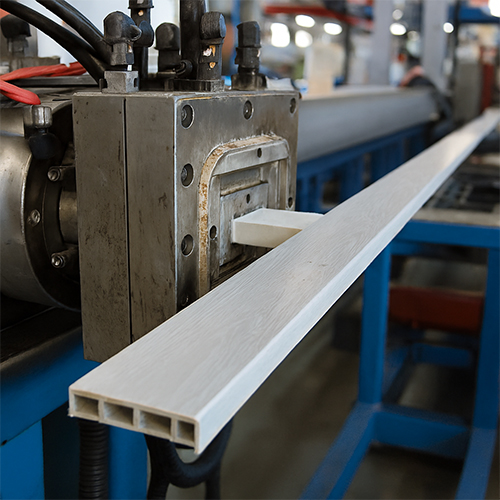

مرحله اکستروژن (Extrusion)

در مرحله اکستروژن، مواد اولیهای که پیش از این در فرایند اختلاط آماده شدهاند، وارد دستگاه اکسترودر میشوند. این دستگاه شامل یک یا دو مارپیچ چرخشی است که مواد PVC را در اثر حرارت کنترلشده و فشار یکنواخت ذوب و آماده شکلدهی میکند. در این مرحله ترکیب PVC از حالت پودری به حالت خمیری و یکنواخت تبدیل میشود تا بدون حباب، ترک یا ناهمگنی از قالب خارج گردد.

پس از ذوب کامل، مواد از طریق قالب مخصوص قرنیز عبور داده میشوند. این قالب مشخصکننده طرح، زاویه، ضخامت و فرم کلی قرنیز است. به عبارتی، اکستروژن همان مرحلهای است که شکل اصلی پروفیل ایجاد میشود و ساختار اولیه قرنیز بهوجود میآید.

درست مانند نقش اسکوتی PVC در پوشاندن ناصافیها و ایجاد یکنواختی در اتصال دیوار و کف، این مرحله نیز تضمین میکند که محصول نهایی صاف، یکدست و بدون نقص از دستگاه خارج شود. یکنواختی دما، سرعت خروجی و فشار اکسترودر اهمیت زیادی دارد، زیرا کوچکترین اختلال میتواند موجب موجدار شدن، کاهش استحکام یا تغییر رنگ پروفیل شود.

مرحله اکستروژن بهعنوان قلب فرایند تولید قرنیز PVC شناخته میشود و کیفیت نهایی محصول تا حد زیادی وابسته به دقت و تنظیمات صحیح در این بخش است.

کالیبراسیون و شکلدهی نهایی

در مرحله کالیبراسیون و شکلدهی نهایی، پروفیل تازهاکسترودشده قرنیز وارد قالبهای مخصوص کالیبره میشود تا ابعاد، ضخامت و زاویههای آن کاملاً دقیق و استاندارد شوند. قرنیز هنگام خروج از دستگاه اکستروژن هنوز نرم و انعطافپذیر است؛ بنابراین اگر بلافاصله وارد واحد کالیبراسیون نشود، احتمال دارد دچار تاببرداشتگی، تغییر شکل یا ناهماهنگی در سطح شود.

در این مرحله، پروفیل به کمک سیستم خلا و فشار کنترلشده درون قالبهای فلزی ثابت میشود و به شکل نهایی خود میرسد. این فرایند باعث میشود قرنیز کاملاً صاف، بدون موج، با گوشههای دقیق و سطح یکنواخت ساخته شود. پس از این شکلدهی اولیه، پروفیل وارد تانکهای خنککننده میشود تا استحکام و فرم نهایی آن تثبیت گردد.

اهمیت این مرحله مانند نقش ابزار اسکوتی در ایجاد نظم و پوشاندن ناصافیهاست؛ یعنی کالیبراسیون باعث میشود محصول نهایی بدون نقص، با ظاهری استاندارد و کیفیت بالا به دست مصرفکننده برسد. این دقت در شکلدهی، یکی از عوامل اصلی دوام، زیبایی و دقت اتصال قرنیز PVC در محیطهای مختلف است.

تولید قرنیز پی وی سی

خنککاری و کشش

پس از خروج از کالیبراتور، پروفیل وارد حوضچههای آب سرد میشود تا کامل خنک گردد. همزمان دستگاه کششگیر (Haul-off) پروفیل را با سرعت ثابت به جلو میکشد تا هیچگونه تغییر شکل رخ ندهد.

این مرحله باعث:

-

جلوگیری از انقباض ناهمگون

-

حفظ ضخامت یکنواخت

-

افزایش استحکام

میشود.

اضافه کردن روکش

در مرحله اضافه کردن روکش، سطح قرنیز PVC پس از خروج از دستگاه اکستروژن و انجام عملیات خنکسازی، آماده دریافت لایه تزئینی یا محافظ میشود. این روکشها معمولاً از جنس فویل PVC، لمینت حرارتی یا روکش UV هستند و هرکدام نقش مهمی در زیبایی و دوام نهایی قرنیز دارند. روکش به وسیله دستگاه لمینیتور و با استفاده از حرارت و فشار یکنواخت روی سطح چسبانده میشود تا کاملاً یکپارچه و بدون حباب باشد.

این مرحله باعث میشود طرحها و رنگهای متنوع مانند طرح چوب، سنگ، بتن یا طرحهای مدرن روی قرنیز اجرا شوند و ظاهر محصول هماهنگتر با انواع کفپوش و دکوراسیون باشد. از طرف دیگر، روکشهای مقاوم UV و ضدخش، همانند یک سپر محافظتی عمل کرده و قرنیز را در برابر خطوخش، رطوبت، تابش نور و تغییر رنگ حفظ میکنند.

در واقع، اضافه کردن روکش همان نقشی را در قرنیز ایفا میکند که ابزار اسکوتی در پوشش ناصافیها و ایجاد جلوه ظاهری منظم دارد؛ یعنی سطحی زیبا، بادوام و هماهنگ با محیط ایجاد میکند. این مرحله یکی از عوامل کلیدی در افزایش کیفیت، طول عمر و جذابیت بصری قرنیز PVC به شمار میرود.

برش و بستهبندی

در انتها، پروفیل وارد دستگاه برش اتوماتیک شده و در اندازههای استاندارد—معمولاً ۲.۵ متر یا ۳ متر—بریده میشود.

پس از برش، قرنیزها:

-

تمیزکاری سطحی

-

بازرسی کیفیت

-

بستهبندی در کارتن یا سلفون

را طی کرده و برای ارسال آماده میشوند.

مشاهده حجره اینترنتی میرزائی ساخت:

💬 سخن پایانی

تولید قرنیز PVC یک فرآیند کاملاً کنترلشده و صنعتی است که شامل:

ترکیب مواد با فرمول دقیق

اکستروژن و خروج پروفیل

شکلدهی و خنککاری

روکشدهی

برش و بستهبندی

میشود. کیفیت نهایی محصول به دقت مراحل، نوع مواد اولیه و استاندارد دستگاهها بستگی دارد. قرنیزهای تولیدشده با این روش، دوام بالا، ظاهر یکنواخت و مقاومت بسیار خوبی در برابر رطوبت و ضربه دارند.

جهت ثبت سفارش و مشاوره رایگان خرید پرکاربردترین محصولات ساختمانی از طریق صفحه تماس با ما در ارتباط باشید.